大口径法兰(通常指DN600以上)的制作工艺涉及多个环节,需兼顾材料性能、尺寸精度和结构强度。

1. 材料选择

常用材质:碳钢(Q235、Q345)、不锈钢(304、316)、合金钢(16Mn、CrMo钢)等。

标准规范:依据ASME、DIN、GB/T(国标)等标准选材,需提供材质证明书(MTC)。

2. 制作工艺分类

(1) 锻造法兰(高压场合)

自由锻:适用于单件小批量生产,通过锤击或液压机成型,需后续机械加工。

模锻:效率高、尺寸准,适合批量生产,模具成本较高。

关键步骤:

下料(锯切或火焰切割)。

加热(至1150-1200℃)。

锻造成型(镦粗、冲孔、扩孔)。

热处理(正火、回火消除内应力)。

机械加工(车削法兰面、螺栓孔)。

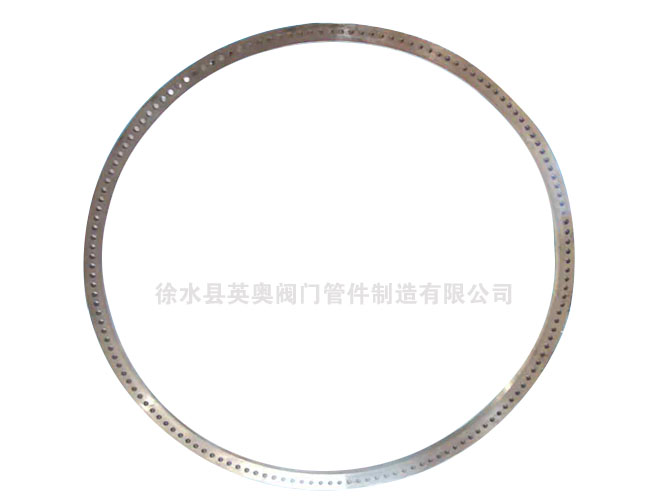

(2) 卷制法兰(中低压大口径)

工艺步骤:

钢板切割:等离子或火焰切割成扇形板。

卷圆:用卷板机将扇形板卷成圆环,焊接接缝(需射线探伤RT检测)。

压平:用压力机整平法兰面。

加工密封面:车削水线(如RF面)、螺栓孔。

(3) 铸造法兰(低成本,低压工况)

砂型铸造:适合复杂结构,但易产生气孔、砂眼。

精密铸造:尺寸更精确,成本较高。

后处理:需热处理(退火)和表面喷砂处理。

3. 机械加工关键点

车削加工:

密封面粗糙度需达到Ra3.2以上(RF面通常Ra6.3-12.5)。

螺栓孔间距误差控制在±0.5mm以内。

钻孔:大型法兰采用数控钻床或磁力钻,确保孔位同心度。

坡口加工:焊接法兰需预制坡口(如V型、U型)。

4. 焊接工艺(对焊法兰)

坡口设计:按ASME B16.25标准加工。

焊接方法:埋弧焊(SAW)用于厚壁法兰,手工焊(SMAW)或气体保护焊(GTAW/GMAW)补焊。

焊后处理:

消除应力热处理(PWHT)。

无损检测(UT/RT检测焊缝缺陷)。

5. 热处理

正火:改善锻后晶粒结构。

淬火+回火:合金钢法兰提高硬度。

应力退火:消除焊接或加工应力。

6. 质量检测

尺寸检测:外径、厚度、螺栓孔中心圆直径(PCD)。

无损检测:

超声波(UT)检测内部缺陷。

磁粉(MT)或渗透(PT)检测表面裂纹。

压力测试:水压试验(1.5倍设计压力)。

7. 表面处理

防腐涂层:喷漆、热镀锌(碳钢法兰)。

酸洗钝化:不锈钢法兰去除氧化层。

8. 特殊工艺(超大法兰)

分段制造:直径超过5米的法兰可能采用分瓣式,现场拼焊。

现场加工:因运输限制,部分法兰需在现场进行最终机加工。

注意事项

变形控制:焊接时采用对称分段焊,加工时使用夹具。

材料追溯:保留热处理报告和检测记录(符合PED/API要求)。

大口径法兰的工艺选择需综合考虑成本、工况压力及交货周期。高压管道优先选用锻造法兰,低压大口径场合可选用卷制或铸造工艺。

![]()